News

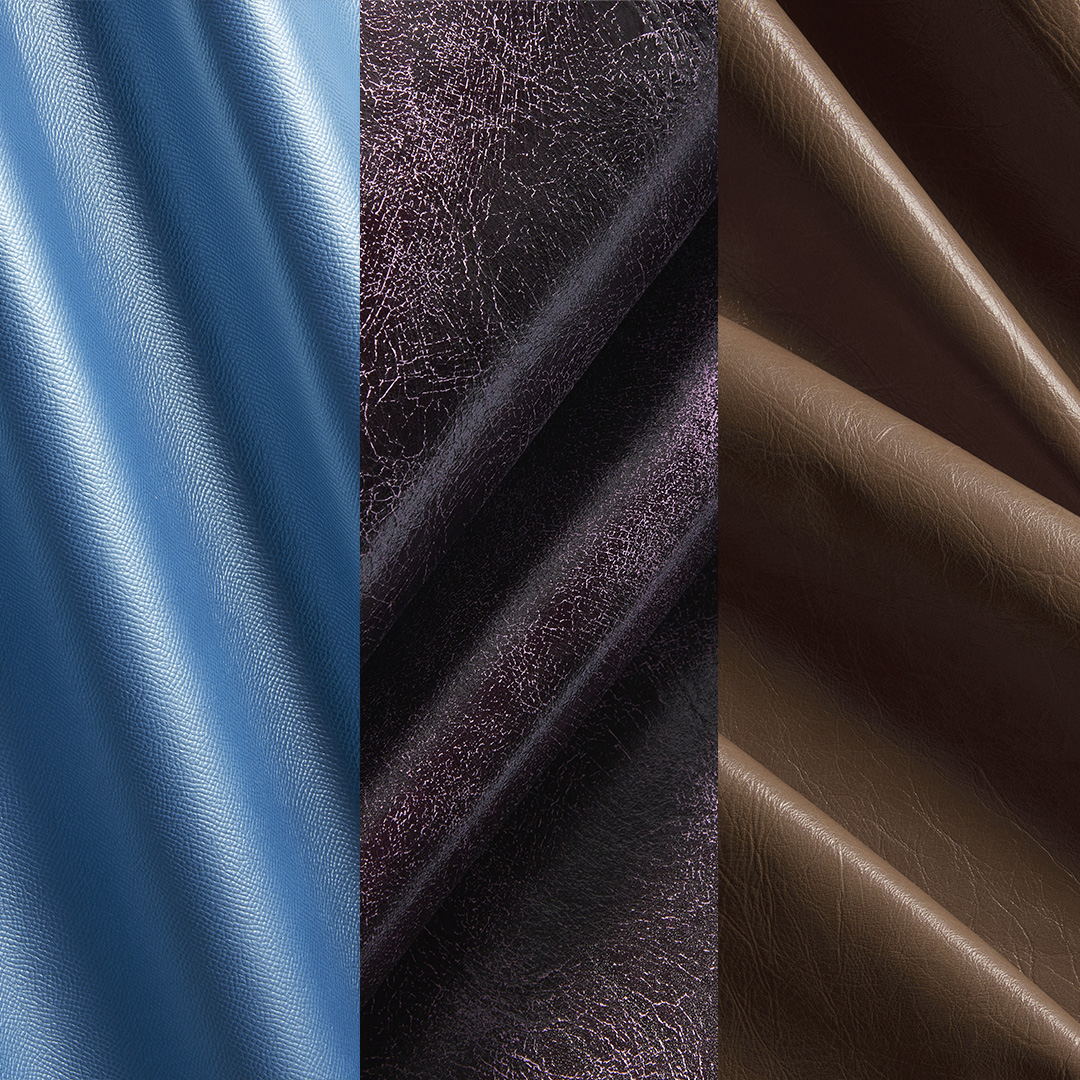

Comment devenir une tannerie durable ? Voici 3 exemples vertueux

En chiffres, chaque année, les tanneries du monde entier récupèrent un total d'environ 1 700 kilomètres carrés de peau brute, ce qui équivaut à 8 millions de tonnes qui, si elles étaient éliminées comme déchets, produiraient 5 millions de tonnes de gaz à effet de serre (UNIDO DATA).

L'importance croissante accordée à la durabilité des produits et des processus transforme le travail des tanneries, qui sont invitées à réduire leur impact sur l'environnement.

Est-il possible de consommer moins d'eau et de la rendre plus propre en amont ?

Dans les tanneries, la consommation d'eau est un point critique. L'eau, après les peaux, est la matière première la plus importante, à la fois comme vecteur des phases humides du tannage, de l'apprêt ou de la teinture et pour le lavage des peaux et des machines. Les effluents générés contiennent des polluants qui doivent être traités par les épurateurs du consortium afin de restituer l'eau à la nature avec des caractéristiques sûres.

La tannerie individuelle, en amont de la station d'épuration, peut-elle faire plus ? Nous avons posé la question à Tiziano Bonistalli, de la tannerie Onda Verde.

"Pour faire notre part, nous avons développé Eco-green, un projet qui intervient sur l'ensemble du processus de tannage et qui nous permettra de réaliser des économies annuelles de 15 % en eau et en produits chimiques d'ici à 2026.

Comment ?

"Nous testons de nouvelles recettes de retannage optimisées et de nouveaux types de finition, qui utilisent moins d'eau ; en parallèle, nous intervenons sur le lavage post-opération : nous fractionnons et réduisons les quantités d'eau sans compromettre l'efficacité du rendement. Grâce à de nouveaux procédés et machines, nous récupérons également les solvants, réutilisons une partie des eaux usées et réduisons la consommation d'énergie. Enfin, nous avons établi des quantités minimales de production afin d'éviter tout gaspillage inutile d'énergie et de matières premières.

Saviez-vous que 72 % des déchets de traitement du cuir sont recyclés ?

Pour chaque mètre carré de cuir produit, 2,09 kg de sous-produits sont générés, c'est-à-dire des déchets provenant à la fois des étapes de préparation, telles que l'épilation et l'écharnage, et de la sélection finale (déchets, rognures et copeaux).

Où aboutissent ces déchets ?

Les poils récupérés, par exemple, sont utilisés pour la production d'engrais destinés à l'agriculture biologique et à l'industrie cosmétique.

"Les poils d'animaux, explique Paolo Danesi de la tannerie Orice, sont des produits riches en kératine, une protéine importante utilisée dans la production de biostimulants pour les plantes. Notre nouvelle installation permet d'extraire des bains de chaulage et d'épilation les poils intacts, déjà détachés de la peau mais pas encore détruits, en évitant qu'ils ne se retrouvent dans les égouts : de cette façon, la charge polluante des bains est considérablement réduite et la présence de sulfures dans les eaux usées est moindre".

Vert et numérique vont-ils de pair ? Dans les processus de fabrication vertueux, oui !

On parle souvent des nouveaux procédés de l'industrie 4.0 pour la transformation du cuir. Mais de quoi s'agit-il ? De démarches qui introduisent des technologies intelligentes pour le suivi de la production. L'objectif est non seulement de rendre le processus de production plus efficace, mais aussi de favoriser les économies en termes d'eau et d'énergie et de minimiser l'impact de la production sur la santé des travailleurs et sur l'environnement.

Parmi les innovations en la matière, on peut citer les centrales de cogénération interconnectées avec les systèmes de gestion et les machines, qui permettent de produire de la chaleur et de l'électricité dans une seule et même installation.

"Notre cogénérateur produit de l'électricité et de la chaleur pour le fonctionnement des machines, le chauffage et l'eau chaude : la connexion au réseau permet un contrôle précis de la consommation d'énergie et de l'utilisation des appareils connectés, ce qui permet une gestion optimisée et intelligente", explique le personnel du Groupe G.M. Leather. Son moteur endothermique est alimenté par du gaz méthane, ce qui nous a permis de réduire la consommation d'huile de carburation BTZ (à faible teneur en soufre) et d'améliorer les émissions de CO2 dans l'atmosphère. La production interne d'électricité permet également un taux d'autoconsommation estimé à environ 70 %. À ce jour, nous avons réduit la consommation d'énergie de 22 % et les émissions de CO2 de 21,3 %, chiffres que nous sommes en train d'actualiser dans le cadre d'une nouvelle cartographie. Un système informatisé de suivi et de contrôle des flux d'eau, qui sera bientôt installé, permettra également d'optimiser la consommation d'eau.

Le groupe dispose également d'une station d'épuration des eaux usées innovante et unique en son genre, qui adopte non seulement des opérations chimico-physiques, mais aussi des opérations biologiques utilisant des enzymes naturelles.