News

Ecotan: la pelle di nuova generazione che diventa un biofertilizzante

Credit: Ecotan Leather

Credit: Ecotan Leather

Immaginatevi un processo produttivo che ha un impatto vicinissimo allo zero, con un materiale che nasce e torna in natura eliminando così deadstock, giacenze e scarti. Immaginate che questo materiale venga lavorato considerando non solo il suo intero ciclo di vita, ma anche l’impatto che il suo smaltimento ha sull’ambiente, per renderlo non solo non nocivo, ma addirittura benefico. Immaginate rendere ciò che si considera uno scarto una risorsa.

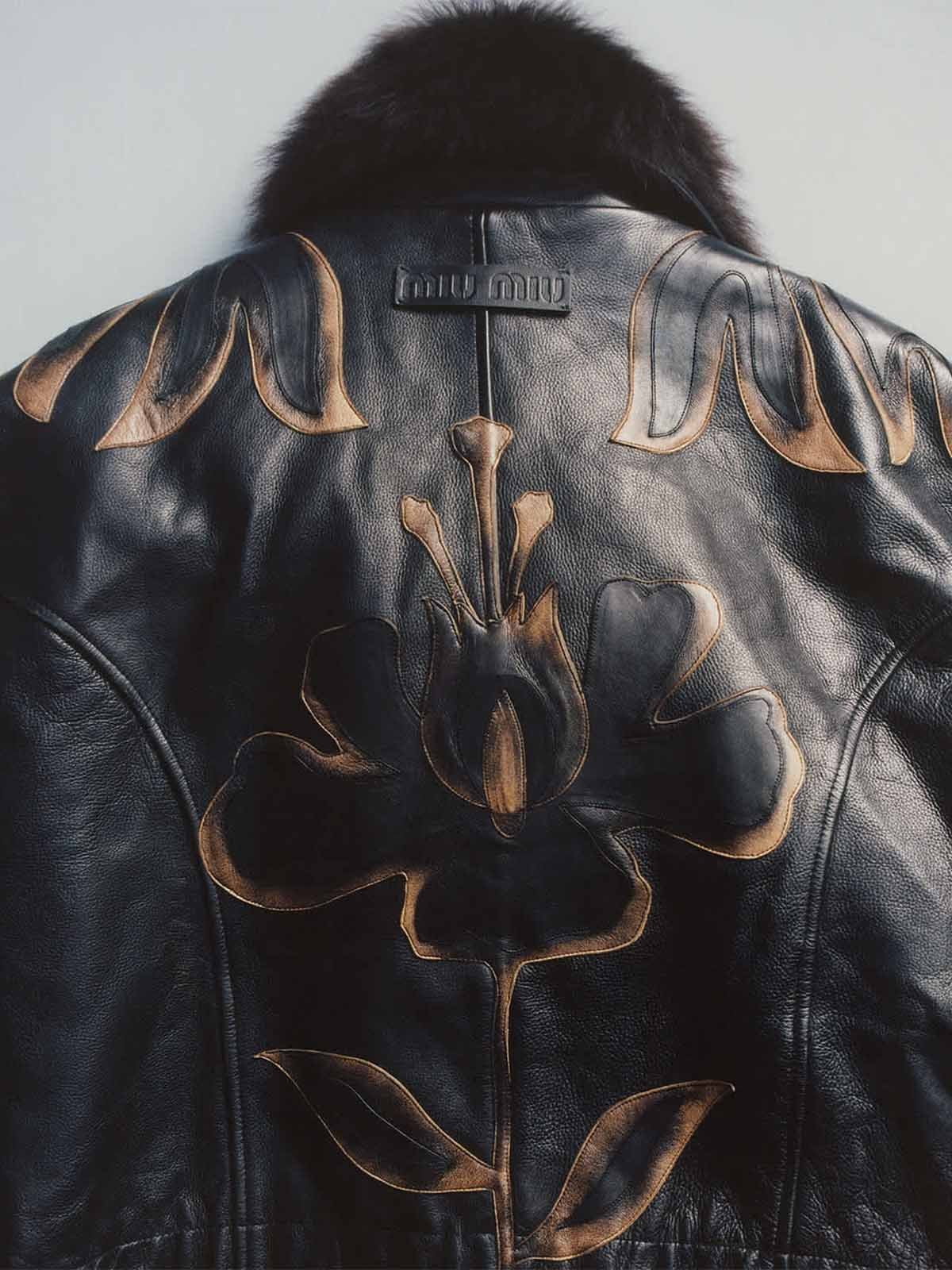

Stiamo parlando di quello che si definisce Next Generation Leather, ovvero non solo un materiale, ma un vero e proprio protocollo che trasforma l’approccio alla lavorazione della pelle proprio nell’ambito che maggiormente impatta sull’ambiente, quello della filiera del lusso. Frutto di uno studio durato anni, Ecotan (della famiglia Silvateam, azienda leader nel settore degli estratti naturali, da sempre attenta alla sostenibilità) è il primo sistema bio-circolare “Zero Waste” che ha come obiettivo il produrre una pelle metal-free che, a fine del ciclo di vita, possa essere riciclata e tornare in natura, per essere usata come fertilizzante, compost o addirittura biochar.

È stato dimostrato infatti che la pelle, grazie alla grande quantità di collagene e proteine che contiene al suo interno, può essere trasformata in un biofertilizzante incredibilmente potente, mentre i tannini usati per la concia sono degli ottimi scudi naturali contro i batteri. Come compost, la pelle di nuova generazione, che attraverso un processo industriale si disintegra completamente in 45 giorni, è in grado di aumentare del 22% la salute delle piante. Trasformata in biochar, infine, la next-gen leather permette a terreni impoveriti dalle monocolture o dalla deforestazione di tornare a essere produttivi grazie alla sua capacità di assorbire l’acqua e di trattenere sia elementi utili alla crescita delle piante, come l’azoto e il fosforo, che gas serra dannosi per l’atmosfera.

Ma come si produce una pelle bio-circolare? Si controlla la filiera a 360° grazie al rispetto di un sistema di valori comuni: dal processo di concia al naturale utilizzando estratti vegetali come il tannino di castagno, quebracho e tara o l’estratto di ulivo, fino alla rifinizione, ogni passaggio deve rispettare degli standard definiti nel protocollo “Made to be Reborn”, che ogni azienda si impegna a valorizzare sottoscrivendo quello che viene definito Impegno Ecotan.

Quanto costa adottare questo nuovo approccio? La risposta è in un’altra domanda: quanto costa non farlo? In un momento di crisi - sia ambientale che del settore - quando si fa una valutazione economica si deve guardare al futuro e considerare il costo dell’intero processo produttivo, compreso lo smaltimento della giacenza, che spesso non viene considerato nel calcolo economico.

“Si tratta di gestire il cambiamento” racconta Alessandra Taccon, Project Director di Ecotan: “Prima di tutto il processo Ecotan è versatile: non richiede impianti separati, permettendo così anche alle concerie tradizionalmente al cromo di adottare progressivamente il sistema a base di ingredienti naturali per una parte della loro produzione, che nel futuro potrà anche essere interamente Ecotan. Il nostro obiettivo è sfidante, scalare volumi per generare economie di scala ed avere un numero sempre maggiore di partner che abbracciano la nostra idea di concia sostenibile metal-free. Il mondo automotive ha avviato la transizione verso una concia naturale ad impatto zero – è appena partito il progetto interni auto con il modello GrandLand di Opel - ed ora anche l’arredo ed il fashion seguono questo esempio e richiedono pellami con queste caratteristiche. Lusso ed ecosostenibilità non sono due mondi a parte, dobbiamo ricordarcelo mentre guardiamo al futuro della filiera e del pianeta”.